- 柔性自动环形生产线实验系统的平台设计

- 点击次数:3453 更新时间:2017-11-28

1、柔性生产线和PLC

柔性自动生产线是能实现产品生产过程自动化的一种机器体系。通过采用一套能自动进行加工、检测、装卸、运输的机器设备,组成高度连续的、*自动化的生产线,来实现产品的生产,从而提高工作效率、降低生产成本、提高加工质量、快速更换产品。在各个不同的应用领域,不同种类的自动线的结构不同,大小也不同,功能也不同。它们基本都包含检测、机械本体、CPU信息处理、(输入、输出)接口部分以及执行机构五部分。

PLC(可编程逻辑控制器)是一种数字运算操作的电子系统,专为在工业环境应用而设计的。它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。是工业控制的核心部分。PLC的广泛使用,使得控制规模不断扩大,开放性和互操作性大大发展;使得工业系统可以实现远程化、自动化、控制信息化及智能化。尤其在运动控制、模拟量控制及驱动控制更是成为系统工作自动化中zui有效的工具之一。

2、生产线实验仿真系统总体设计

生产线实验仿真系统平台由供料单元、加工单元、装配单元、输送单元和分拣单元五个单元组成。其中,每一工作单元都可自成一个独立的系统,同时也都是一个机电一体化的系统。

输送单元是将单元的物料台定位,再抓取该物料台上物料,然后送到工作站放下。供料单元按照需要把料仓中要加工的工件自动推出到供料物料台上,便于输送单元的机械手装置能把工件抓取送到其他工作单元。加工单元把物料台上的由输送单元的抓取机械手装置送来的工件送到冲压机构的底下,进行一次冲压加工,接下来再返回到物料台上,等待输送单元的抓取机械手装置来抓取。装配单元实现料仓中黑色或白色小工件装配到已加工过的工件中的工作过程。分拣单元将装配好的工件进行分拣,实现不同颜色的装配工件从不同的料槽中分拣出来。

3、部分功能性子系统详细设计

3.1 输送单元

输送单元是本实验仿真系统平台中zui重要的一个工作单元,承担着比较繁重的任务。主要功能是通过机械手定位单元的物料台,然后在物料台上将工件输送到的地点。这个单元里的主要零部件有:抓取机械手装置、步进电机传动组件、PLC模块、按钮/指示灯模块接线端子排等。

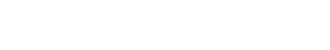

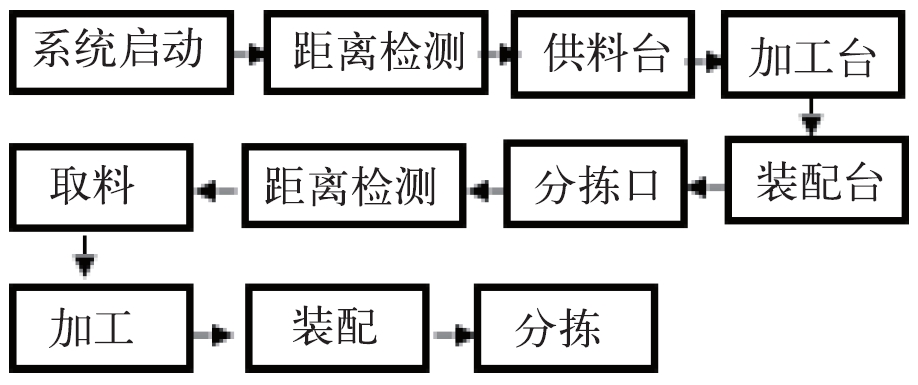

输送单元需要完成网络控制、抓取机械手装置控制和步进电机定位控制三个方面的任务。它的工作流程和系统、框图如图2、图3所示。

图1 输送单元工作流程图

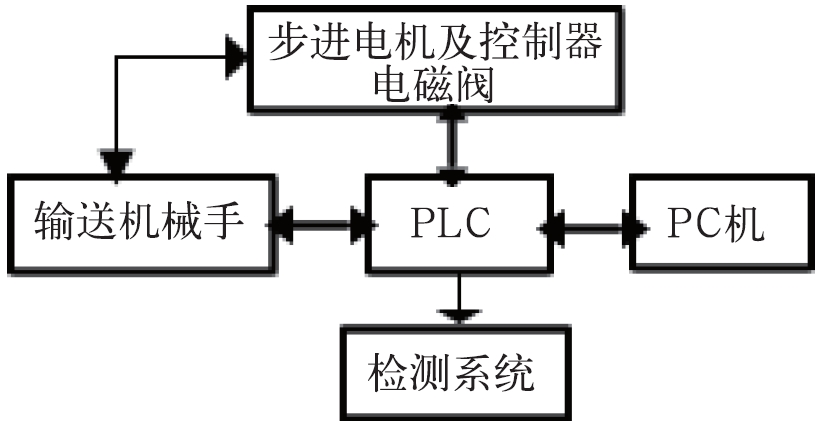

图2 输送单元框图根据输送单元控制要求,PLC控制系统原理图如图3所示。

图3 PLC控制系统原理图机械手动作顺序为:

启动→复位→前进→夹紧→上升→后退→整体移动→前进→下降→松开→后退→待加工完成→前进→夹紧→上升→后退→整体移动→前进→下降→松开→后退→待装配完成→前进→夹紧→上升→后退→整体移动→旋转90o→前进→下降→松开→复位→结束。

本生产线实验仿真系统采用集成化驱动器来实现步进电机的驱动。采用的步进电机是Kinco三相步进电机3S57Q-04056,并且选驱动器为Kinco 3M458三相步进电机驱动器。该驱动器具有其他驱动器没有特点:内部的直流驱动电压可达4OV,高速性能更好;交流伺服驱动,有交流伺服运转特性,输出为三相正弦电流;细分功能zui高可达10000步/转,可以通过拨动开关设定细分;

电机静态锁紧状态下具有自动半流功能,大大降低了电机的发热;几乎没有步进电机常见的爬行和共振区,通过拨动开关设定输出相电流;控制信号的输入电路是选用光祸隔离的。

3.2 其他代表性的单元

3.2.1 供料单元

供料单元是实验仿真系统平台的起始工作单元,他主要是按照需要将放置在料仓中待加工工件(原料)自动地推出到物料台上,以便输送单元的机械手将其抓取,输送到其他单元上。本文中供料单元的组成为:工件推出与支撑,工件漏斗,阀组,端子排组件,PLC急停按钮和启动/停止按钮,走线槽、底板等。工件推出与支撑及漏斗部分用于储存工件原料,并在需要时将料仓中zui下层的工件推出到物料台上。它主要由大工件装料管、推料气缸、顶料气缸、磁感应接近开关、漫射式光电传感器组成。

本单元的PLC控制器中,传感器信号占用7个输入点,留出1个点提供给启/停按钮作本地主令信号,则所需的PLCI/O点数为8点输入2点输出。本单元采用西门子57-222主单元,共8点输入和6点继电器输出。

本单元中采用RS485串行通信实现的网络控制,系统的主令信号均从连接到输送站PLC(主站)的按钮/指示灯模块发出,经输送站PLC程序处理后,把控制要求存储到其发送缓冲区,通过调用NET--EXE子程序,向各从站发送控制要求,以实现各站的复位、启动、停止等等操作。供料、加工、装配、分拣各从站单元在运行过程中的状态信号,存储到该单元PLC规划好的数据缓冲区,等待主站单元的读取而回馈到系统,以实现整个系统的协调运行。按主站单元发送的控制要求,存放在供料单元VB1000处,而供料单元运行过程中需要回馈到系统的状态信号则应写入到VB1010处。VB1000和VB1010的具体内容以及控制程序如何编制,取决于系统工艺过程的要求。

3.2.2 加工单元

加工单元结构组成设计为:物料台及滑动机构,加工(冲压)机构,电磁阀组,接线端口,PLC模块,急停按钮和启动/停止按钮,底板等。移动料台伸出和返回到位的位置是通过调整伸缩气缸上两个磁性开关位置来定位的。要求缩回位置位于加工冲头正下方;伸出位置应与输送单元的抓取机械手装置配合,确保输送单元的抓取机械手能顺利地把待加工工件放到料台上。

滑动物料台采用的工作原理:滑动物料台在系统正常工作后的初始状态为伸缩气缸伸出,物料台气动手爪张开的状态,当输送机构把物料送到料台上,物料检测传感器检测到工件后,PLC控制程序驱动气动手指将工件夹紧,物料台回到加工区域冲压气缸下方,冲压气缸活塞杆向下伸出冲压工件,完成冲压动作后向上缩回,物料台重新伸出,到位后气动手指松开,完成工件加工工序,并向系统发出加工完成信号。下一次工件到来加工做准备。在移动料台上安装为一个漫射式光电开关。只要物料台上没有工件,则漫射式光电开关均处于常态;若物料台上有工件,则光电接近开关动作,表明物料台上已有工件。该光电传感器的输出信号送到加工单元PLC的输入端,用以判别物料台上是否有工件需进行加工;当加工过程结束,物料台伸出到初始位置。同时,PLC通过通信网络,把加工完成信号回馈给系统,以协调控制。

加工单元的传感器信号占用6个输入点,留出2个点提供给提供给急停按钮和启/停按钮作本地主令信号,则所需的PLC1/0点数为8点输入,3点输出,采用的西门子57一222AC心C瓜LY主单元,共8点输入和6点继电器输出。

加工单元的主程序在每一扫描周期调用2个子程序,一个是启动/停止子程序,其功能是在读取主站发送来的控制命令以及把本站状态信号写到通信数据存储区。另一个加工子程序则是完成加工工艺控制功能。

4、结论

为了确保自动生产线实验仿真系统平台是否符合我们的设计要求,仿真系统作整体调试工作,以验证设计结果。系统调试可分为硬件电路的连接与调试、PLC程序功能实现的调试及生产线网络功能实现网络连接与数据传输调试等。现场调试时需要对设备出现的各种故障(主要为电器部分)进行分析及诊断,并且找出故障部位所在,再用正常的备件替代,使得系统恢复正常的运行。

其中zui关键的是对故障进行分析,对外围线路或系统进行正常检测,来确定故障的有无,同时对故障定位找到故障的具体位置。

本仿真系统吸取了国内处自动机械手生产线的优点,采用气缸驱动机械手和PLC、气动控制生产线相结合,设计了一款新颖的、具有高稳定性的、适用于教学实验的自动生产线实验仿真系统平台。它与实际的生产线非常贴近,可根据教学的需要来重新设计和选择,并且可以在教学使用中根据需要设置故障,应用到教学上非常直观。

该实验平台系统可有效地结合教学和实验,验证了整个设计方案的可行性。