- 转鼓真空过滤机的构造原理改造

- 点击次数:13138 更新时间:2017-09-22

1、过滤机构造与工作原理

1.1 构造

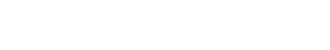

回转真空过滤机主要包括大滚筒、小滚筒、滚筒驱动减速机、滤浆槽搅拌器、分配头、洗涤装置以及真空管道。其示意图如图1所示。

1.大滚筒;2.分配头;3.洗涤装置;4.小滚筒;5.悬浮液槽;6.搅拌器;A.过滤区;B.脱水区;C.卸渣区。

图1 转鼓真空过滤机示意图

1)大、小滚筒及其驱动系统。大滚筒内预先装有很多根大口径直管与简体本体焊接在一起,因此大滚筒内将分成许多个相互各自独立的小滤室,将隔筛板装在各滤室大滚筒本体外圆弧外缘上,隔筛板格栅的外侧上装上滤布,大圆筒通过可调速的无极摆尔减速机以及蜗轮蜗杆传动机构运行 。小滚筒也有独立的无极摆尔减速机驱动。大、小滚筒相互间隔50mm,两滚筒相互对滚,一起构成对辊排料方式。

2)滤浆槽搅拌器。通过用一台定速减速机带动搅拌桨以28r/min频率不间断运行,将悬浮液槽内的浆液充分混合以防止浆液沉淀, 同时通过滤液泵不断的向悬浮液槽注入滤液。

3)分配头。分配头是整个转鼓过滤机的核心部件。通过分配头和分配板之间相互转动变换位置,将大滚筒外弧表面分为3个区,即吸附区、脱水区、卸料区。滤布表面滤饼的厚度和滤

饼的含水率可以通过调节真空度来实现。

4)真空系统。由专门的真空泵提供过滤机所需的真空度。真空泵使真空罐中产生真空,抽出的气体再通过分配头与滚筒相连,提供所需要的气源。

1.2 工作原理

大滚筒表面被滤布*覆盖,并且在无极摆尔减速机的驱动下通过链式传动方式带动旋转,当大滚筒表面处于悬浮液的滤槽内,滚筒内部的分配管沉浸在滤浆里形成一个个小滤室,小滤室与真空源接通(进入吸附区),在负压的作用下,颗粒大的滤渣吸附在滚筒表面,颗粒小的滤液则穿越滤布,流经滚筒内的分配管,再从分配头进入滤液槽里。滤渣转出滤槽液面后进入脱水区,然后是卸料区 。滚筒表面在脱水区的这一段滤布,分配头和分配板之间的位置仍然停留在负压区,在负压的作用下持续脱水。在卸料区域内,分配头的交换面转到与压缩风相通,这段区域的滤布形成正压,压缩空气经分配管从转鼓内部反吹,使滤布隆起,通过大、小滚筒对辊排料方式将滤饼脱落,再用刮刀将小滚筒上的积料刮落。

2、结构改进措施

回转真空过滤机以其良好的特性应用到硫酸中和渣处理过程中, 以实现滤液中和渣与排放水的固液分离。过滤机作为传统设备能zui大范围处理各种浆液,适应生产的波动要求,同时连续运转安全可靠,维修工作量少。但是在长期的生产实践中,过滤机的运转也存在一些问题,通过一些有效的措施可以提高过滤机的工作效率。

2.1 分配头和分配板的接触问题及改进

如果分配头和分配板接触不良,接触面磨损或者贴合面密封不好,其他区的气体会串入真空过滤区,使真空度下降,大滚筒表面就不能很好地吸附中和渣,造成渣稀渣薄。为此可采取如下改进措施:

1)选择合适的耐磨材料,将贴合面都进行研磨,保证密封良好和长久。

2)适量调整分配头弹簧的预紧力,使分配头接触良好,受力均匀。

2.2 滤布的问题及改进

过滤机运行一段时间后,在滤布上会吸附一层硬泥,滤布存在板结现象,妨碍了滤液的通过,降低了过滤机的滤渣处理量,增加了滤布的更换次数,降低了过滤机使用效率。通过增加高压水洗滤布清洗装置,并要求每隔四小时就对滤布进行清洗,可以保证过滤机的正常运转,大大的减少了滤布更换次数。如表1所示。

表1 增加高压水洗滤布清洗装置前后对比改造情况 滤布更换情况(次/年) 改造前 12 改造后 3

2.3 驱动系统的问题及改进措施

大、小滚筒的驱动装置都为无极摆尔减速机,调速为手动手柄调速。减速机都为进口设备,价格昂贵, 内部配件加工精度高又无来源,常常因为某个配件的损坏而更换整台减速机。因此可以采用变频调速系统取代原有的无极摆尔减速机。若采用变频调速系统,滚筒工作转数范围变宽,根据滤液的浓度,适当改变滚筒工作转速,增大了处理量, 同时也能节约电能,提高了过滤机的运行效率。

随着不断地改进转鼓真空过滤机在实际应用中的问题,使真空过滤机的运行效率不断提高,确保了过滤机长周期正常运行。处理量的增大,使排放水也达标,设备的正常运转能满足现场生产。